Jika Anda diberi peralatan mematri terbaik, dapatkah Anda membuat produk terbaik? Mengangkat topik ini mungkin menimbulkan ketidakpuasan yang kuat di kalangan para insinyur, namun selama Anda belum membaca artikel ini, jawaban saya atas pertanyaan ini adalah tidak, jadi saya tetap menyarankan Anda untuk tenang dan membaca artikel ini dengan cermat. Karena menurut saya Anda tidak bisa menggunakan peralatan mematri terbaik untuk mengelas produk dengan tingkat kualifikasi tinggi dan penampilan cantik!

Kesulitan dalam mematri bagian aluminium

- Sangat mudah untuk membentuk lapisan oksida yang sangat padat di permukaan. Sifat film oksida ini sangat stabil. Menutupi permukaan benda kerja akan mencegah solder membasahi permukaan benda kerja, sehingga mempengaruhi kualitas mematri. Titik leleh film oksida pada permukaan paduan aluminium sangat tinggi, dan pada suhu mematri 270°C, ketebalan film oksida meningkat tajam dibandingkan suhu kamar, sehingga sangat menghambat pembasahan dan pengikatan bahan pengisi. logam dan logam dasar. Ini juga merupakan alasan utama mengapa paduan aluminium sulit diperbaiki setelah dibrazing satu kali;

- Saat mematri paduan aluminium, pada permukaan logam dasar dengan oksida, solder cair sering kali mengembun menjadi bentuk bola, tidak membasahi logam dasar, dan tidak mengisi celah.

Perlu dicatat bahwa kinerja mematri material tidak dapat diubah, namun kita dapat meningkatkan kualitas pengelasan dengan meningkatkan proses mematri.

Metode mematri yang umum digunakan untuk logam aluminium

Saat mematri logam aluminium, kami terutama menggunakan metode mematri berikut:

- Pematrian api buatan;

Pematrian api buatan mempunyai asap, kebisingan, nyala api terbuka, dan faktor lain yang merugikan keselamatan dan kesehatan pribadi operator. Karena kondisi pengoperasian pematrian api buatan di lokasi sangat sulit, perusahaan yang menggunakan pematrian api buatan mengalami kesulitan dalam merekrut tukang las api. Karena jumlah karyawan di posisi ini terus berkurang, gaji tenaga kerja juga meningkat, dan biaya perekrutan tukang las api menjadi semakin mahal. Datang lebih tinggi dan lebih tinggi. Pada saat yang sama, nyala api terbuka akan dihasilkan saat menggunakan pengelasan api, yang tentunya akan membawa serangkaian masalah keselamatan pada pekerjaan produksi. Dilihat dari status perkembangan industri pengelasan saat ini, metode pengelasan api buatan menjadi semakin sepi, dan hanya ada di beberapa perusahaan kecil atau tempat dengan tingkat produktivitas yang relatif terbelakang.

2. Meja putar api otomatis;

Meja putar api otomatis tidak diragukan lagi merupakan versi yang ditingkatkan dari pengelasan api buatan. Meja putar api mencegah operator menggunakan api secara langsung untuk pengelasan. Persyaratan keterampilan bagi pekerja juga sangat berkurang. Meskipun meja putar api dapat memecahkan beberapa masalah, namun tetap tidak dapat menghindari masalah suhu tinggi, nyala api terbuka, polusi, dan kebisingan. Pada saat yang sama, meja putar api memiliki persyaratan yang lebih ketat pada jalur gas di lokasi. Memang sulit bagi usaha kecil dan menengah untuk memenuhi persyaratan yang begitu tinggi di lokasi. Selain itu, biaya pembelian meja putar api saat ini tidaklah murah. Selain itu, tidak bisa menghindari nyala api terbuka. Oleh karena itu, hal ini tidak menyelesaikan akar masalah dan masih menimbulkan bahaya keselamatan yang besar.

3. Peralatan pemanas induksi frekuensi tinggi;

Peralatan pemanas induksi frekuensi tinggi adalah sejenis peralatan mematri yang menggunakan energi bersih. Ukurannya kecil dan bobotnya relatif ringan. Ini siap digunakan dan sangat cocok untuk produksi yang fleksibel. Khusus untuk beberapa produk pipa standar, peralatan pemanas induksi frekuensi tinggi dapat secara langsung mewujudkan otomatisasi atau semi-otomatisasi, sehingga sangat meningkatkan efisiensi produksi. Dibandingkan dengan metode pengelasan api, konsumsi energi pasokan listrik pemanas induksi frekuensi tinggi lebih rendah, sehingga menghemat banyak biaya produksi perusahaan. Yang terpenting adalah penggunaan pengelasan frekuensi tinggi menghindari munculnya nyala api terbuka dan sangat meningkatkan keselamatan produksi.

4. Tungku terowongan mematri;

Tungku terowongan mematri memiliki keuntungan besar untuk mengelas beberapa benda kerja berbentuk khusus, dan kontrol suhunya relatif tepat. Ini juga merupakan peralatan yang banyak digunakan dalam industri pengelasan. Namun, tungku terowongan mematri sebagian besar menggunakan pemanas kawat resistansi, yang memiliki masalah kecepatan pemanasan yang lambat dan konsumsi daya yang relatif besar. Selama produksi, tungku perlu dinyalakan terlebih dahulu untuk pemanasan. Jangka waktu tersebut tentu saja menghabiskan banyak listrik dan memberikan beban yang cukup besar bagi perusahaan. Ada masalah pemborosan daya yang tidak dapat dihindari saat mengelas produk dengan banyak model dan sejumlah kecil produk individual. Tungku terowongan mematri jelas tidak dapat memenuhi kebutuhan produksi yang fleksibel. Selain itu, tungku terowongan mematri mahal, yang merupakan biaya yang relatif besar bagi usaha kecil dan menengah.

Pematerian Induksi Pipa Aluminium

Faktor-faktor yang membatasi popularitas mematri induksi

Dari uraian di atas sebenarnya kita dapat melihat dengan jelas bahwa penggunaan sumber daya pemanas induksi frekuensi tinggi memiliki potensi besar di pasar pengelasan masa depan. Teknologi pemanas induksi telah dikembangkan selama bertahun-tahun dan telah menjadi teknologi yang sangat matang, namun mengapa teknologi ini tidak digunakan secara luas dalam aplikasi nyata seperti yang dibayangkan? Apalagi jika menyangkut beberapa logam yang sulit dilas, seperti aluminium, kepercayaan semua orang terhadap peralatan pemanas induksi semakin menurun. Banyak hal yang telah dipelajari. Mari kita menganalisis faktor-faktor yang membatasi popularitas mematri induksi.

- Teknologi catu daya relatif terbelakang dan tidak dapat mencapai hasil yang diharapkan di bawah persyaratan yang ketat;

Sebagian besar pasokan listrik pemanas induksi di pasaran menggunakan teknologi Jepang dari abad terakhir. Kerugian utama menggunakan rangkaian kontrol analog adalah metode kontrolnya relatif terbelakang dan tidak dapat mengontrol arus pemanasan tertentu secara akurat, sehingga memerlukan persyaratan suhu selama proses pengelasan. Sulit untuk menyesuaikan secara otomatis ketika arus pemanasan relatif tinggi atau ketika arus pemanasan perlu diubah. Untuk logam yang relatif “rapuh” seperti aluminium, hal ini pada dasarnya adalah bencana. Dengan kemajuan ilmu pengetahuan dan teknologi, metode kendali digital telah menjadi standar standar di industri. Untuk penerapan pemanasan yang paling mendasar dan penting, tanpa metode kontrol yang canggih, sulit untuk memastikan keakuratan proses pemrosesan, dan tentu saja tidak mungkin untuk membicarakannya. Tentang kualitas produk. Melihat perkembangan teknologi pemanas induksi global, pasokan listrik pemanas induksi yang menggunakan sirkuit kontrol analog di Eropa dan Jepang pada awal abad terakhir semuanya telah dihilangkan. Dengan peningkatan kapasitas produksi dan tingkat industri Tiongkok, peralatan pemanas induksi yang dikendalikan oleh sirkuit analog di Tiongkok telah tersingkir dari roda sejarah!

- Batasan koil induksi

Karena prinsip pemanasan induksi, peralatan pemanas induksi harus menggunakan kumparan induksi agar benda kerja dapat memanas sendiri. Kumparan induksi tertutup tidak diragukan lagi merupakan cara yang paling efisien. Justru karena bentuk kumparan induksi membatasi skenario penggunaan produk tertentu sehingga sulit mencapai hasil yang memuaskan saat memanaskan dan mengelas bagian dan produk heteroseksual yang sulit dijepit.

- Solder las aluminium

Karena sifat fisik logam aluminium, titik leleh logam aluminium sangat rendah. Sulit bagi kita untuk menemukan material yang memiliki titik leleh jauh lebih rendah dibandingkan logam aluminium dan juga dapat menjamin hasil pengelasan yang baik untuk mengelas bagian aluminium. Meski saya bilang sulit, bukan berarti tidak mungkin. Solder yang umum digunakan untuk pengelasan logam aluminium antara lain:

- Kabel las aluminium biasa kebanyakan disolder dengan merek 4047. Komponen utamanya adalah aluminium, dan perlu dilas dengan bahan tambahan;

- Solder berinti fluks. Solder berinti fluks membungkus inti fluks di dalam kulit aluminium dan tidak perlu menambahkan bahan tambahan saat mengelas. Kemampuan prosesnya bagus. Kawat las dapat digulung menjadi bentuk yang sesuai dengan bentuk produk, yang sangat meningkatkan efisiensi produksi. ;

- Self brazing solder adalah solder yang dibuat dengan mencampurkan bahan aditif, alumunium, dan beberapa bahan lain dalam perbandingan tertentu. Tidak perlu menggunakan bahan tambahan selama proses pengelasan. Namun, kinerja pemrosesannya buruk, dan sulit untuk memproses beberapa produk dengan bentuk rumit menjadi bentuk yang sesuai. Namun, beberapa produk dengan bentuk yang relatif sederhana masih bisa diolah. Solder self-brazing juga merupakan solder terbaik untuk pengelasan logam aluminium.

Mematri perbandingan efek:

Solder mematri sendiri>Solder berinti fluks>Solder biasa

- Perlengkapan perkakas

Untuk peralatan pemanas induksi frekuensi tinggi, persyaratan perlengkapan perkakas selama pengelasan relatif tinggi, terutama untuk material “rapuh” seperti logam aluminium, yang memerlukan akurasi posisi lebih tinggi. Saat menggunakan parameter otomatis, idealnya kami berasumsi bahwa posisi benda kerja relatif terhadap sensor tetap tidak berubah setiap saat, sehingga konsistensi efek pengelasan dapat dipastikan dengan baik. Dalam pengelasan aluminium, perlengkapan perkakas dan sensor harus digunakan bersama untuk mencapai hasil terbaik.

- Kurangnya alat pengukur suhu yang akurat

Untuk pengelasan logam aluminium, karena reflektifitas permukaan logam aluminium yang relatif tinggi, sulit untuk mengukur perubahan suhu secara akurat bila menggunakan termometer inframerah untuk pengukuran suhu. Ketika posisi terbaik untuk mengukur suhu berubah, termometer inframerah menjadi tidak berguna. Beberapa pengguna hanya memulai dari teori dan tidak mempertimbangkan keadaan sebenarnya. Peralatan pengukuran suhu yang dipilih gagal memenuhi persyaratan atau secara pasif memilih peralatan pengukuran suhu yang paling mahal. Namun pada akhirnya mereka tidak mengetahui cara memanfaatkannya dengan benar sehingga menimbulkan pemborosan yang tidak perlu. Tentu saja belum ada alat pengukur suhu yang akurat. Pada artikel berikut ini saya akan menyebutkan termometer dua warna. Keuntungan apa yang dapat ditunjukkan oleh termometer dua warna dalam pengelasan komponen aluminium?

Kami akan memperkenalkannya secara detail di bawah ini.

Tren perkembangan mematri

Di atas, kami menyebutkan banyak faktor yang membatasi perkembangan brazing induksi, namun kami tidak bisa berhenti makan karena tersedak. Kami selalu percaya bahwa ada lebih banyak cara untuk menyelesaikan suatu masalah daripada masalah itu sendiri. Tentu saja, izinkan saya menjelaskan terlebih dahulu di sini. Kami telah memecahkan masalah yang disebutkan di atas. Lalu bagaimana tren perkembangan brazing ke depan? Saya dapat memberi tahu Anda tanpa ragu bahwa tren perkembangan mematri di masa depan adalah: tidak ada kremasi, otomatisasi, dan tanpa awak. Dengan laju perkembangan Industri 4.0, robot industri telah mewujudkan otomatisasi dan teknologi tak berawak. Jadi bagi industri brazing, bagaimana kita bisa mencapai operasinya yang bebas api, otomatis, dan tanpa awak? Masalah pertama yang sebaiknya diselesaikan adalah bebas kremasi karena selama peralatan pemanas induksi digunakan, bebas kremasi sudah pasti tercapai. Namun perusahaan tidak peduli pada bagaimana Anda melakukannya tanpa api, namun pada bagaimana Anda tetap dapat menciptakan nilai tanpa api. Kemudian kita harus menganalisisnya berdasarkan situasi aktual dan melihat bagaimana pematrian induksi dapat dilakukan secara otomatis dan tanpa awak!

Temukan masalahnya dan selesaikan! Wujudkan otomatisasi mematri!

Di atas kami telah menganalisis beberapa faktor yang membatasi pengembangan mematri induksi. Jika kita ingin mewujudkan otomatisasi brazing induksi, kita harus mengambil tindakan yang tepat untuk mengatasi atau menghindari pembatasan ini.

1. Peralatan pemanas induksi:

Untuk bagian utama peralatan mematri, persyaratan yang relatif tinggi harus diberikan padanya. Setelah pengalaman bertahun-tahun, kami menyimpulkan bahwa ada beberapa proses dasar pemanasan, peleburan, dan pelestarian panas dalam proses mematri. Penelitian kami menemukan bahwa ketika kami mengetahui karakteristik suhu bahan logam tertentu selama proses pengelasan, kami hanya perlu membuat suhu pemanasan yang disediakan oleh peralatan sedekat mungkin dengan titik-titik kunci tersebut, dan kami pasti akan dapat untuk mencapai efek pengelasan terbaik yang maksimal. Kami telah menyimpulkan melalui pengalaman praktis bahwa ketika mengelas logam seperti bagian tembaga atau aluminium, setidaknya 5 parameter arus dan parameter waktu yang berbeda harus dipastikan untuk mendekati titik kritis dari efek pengelasan terbaik secara maksimal. Oleh karena itu, saat kita mengelas komponen tembaga atau aluminium, kita memerlukan peralatan tersebut untuk menyediakan setidaknya 5 keluaran suhu yang berbeda.

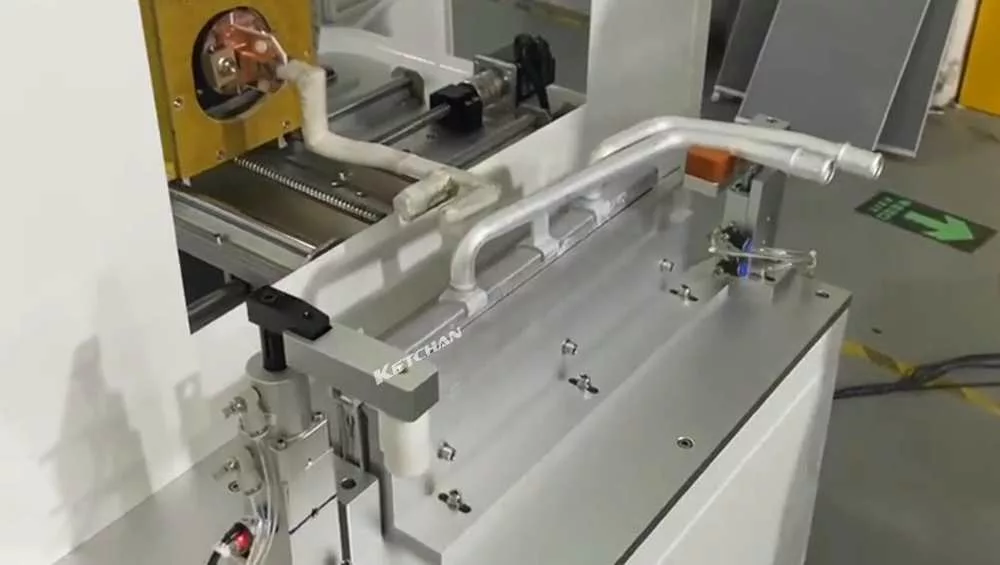

2. Kumparan induksi

Bentuk kumparan induksi menentukan bahwa beberapa produk khusus sangat sulit untuk dijepit, sehingga ini juga merupakan faktor penting yang membatasi otomatisasi pematrian induksi. Namun, kita dapat menggunakan sensor buka-tutup untuk memaksimalkan kebebasan produk yang akan diproses, sehingga teknologi brazing induksi dapat digunakan dalam pengelasan beberapa produk kompleks.

3. Menyolder

Meskipun beberapa bahan umum yang digunakan untuk mematri disebutkan di atas, selama peralatan tersebut memiliki kinerja yang baik dan digunakan dengan tepat, hasil pengelasan yang baik dapat dicapai. Namun bagi para prajurit ini, hal tersebut tidak mengganggu. Masih memerlukan dering manual atau penggunaan pelepasan dan mesin dering untuk dering, dan kemudian pengelasan. Namun, untuk beberapa benda kerja dengan bentuk yang rumit, tidak praktis menggunakan mesin ring-threading otomatis, yang tidak diragukan lagi menjadi faktor yang membatasi otomatisasi. Jadi bisakah kita menggunakan solder fleksibel untuk mengelas masalah ini? Jawabannya ya, kita bisa menggunakan solder cair sebagai pengganti solder kaku biasa sehingga kita tidak perlu mengkhawatirkan dimensi luar produk dan menyelesaikan masalah kerah dari akarnya. Kita bisa langsung menggunakan mesin dispenser otomatis atau lengan robot untuk mengisi posisi yang akan dilas dengan solder, lalu mengelas. Cara ini tidak diragukan lagi merupakan cara produksi yang sangat efisien.

4. Perlengkapan perkakas

Karena mematri induksi memiliki persyaratan ketat pada penentuan posisi produk, kita harus memastikan bahwa posisi relatif produk yang akan dilas dan sensor tidak berubah. Tidak diragukan lagi sulit untuk memposisikan benda kerja di ruang angkasa. Jika produknya lebih kompleks, kompleksitas perkakas yang kami lakukan juga akan meningkat. Tapi bukankah kami sudah menyebutkannya di atas? Menggunakan sensor tipe terbuka atau buka-tutup dengan solder cair akan melemahkan persyaratan posisi produk yang akan dilas. Saat ini, kami menggunakan lengan robot untuk secara otomatis mengelas benda kerja yang akan dilas, yang tidak hanya memastikan hasil terbaik untuk setiap pematrian tetapi juga menjamin konsistensi produk sepenuhnya.

5. Peralatan pengukuran suhu yang akurat

Jika kita memenuhi empat prasyarat di atas, kita dapat mengatakan bahwa kita setidaknya 99% yakin bahwa produk tersebut akan memenuhi persyaratan proses. Namun bagaimana sisa 1% tersebut dapat ditingkatkan? Itu adalah peralatan pengukuran suhu yang akurat! Jika kita menambahkan termometer pengukuran suhu yang andal dan akurat ke seluruh sistem pengelasan, operasi pengelasan kita dapat menjadi lebih sederhana dan cerdas. Peralatan pengukuran suhu yang akurat dapat membuat seluruh sistem pengelasan lebih andal dan efisien! Khususnya pada pengelasan tanpa kremasi, peran alat ukur suhu presisi tinggi tentunya tidak sesederhana memastikan efek pengelasan pada satu produk. Peralatan pengukuran suhu presisi tinggi dan peralatan pemanas induksi digital sepenuhnya dapat membentuk sistem yang lengkap. Satu set lengkap sistem mematri otomatis membuka jalan bagi otomatisasi dan bahkan mematri tanpa awak. Oleh karena itu, nilai terbesar dari peralatan pengukuran suhu presisi tinggi dalam sistem mematri adalah menjadikan pematrian sepenuhnya otomatis dan tanpa awak! Di bawah ini saya akan menggunakan bagian untuk memperkenalkan secara rinci perangkat pengukuran suhu yang akurat.

Termometer inframerah kolorimetri memungkinkan pematrian yang sepenuhnya otomatis dan tanpa awak

1. Pengukuran suhu inframerah dan termometer inframerah kolorimetri

Semua benda memancarkan radiasi infra merah, yang intensitasnya ditentukan oleh suhu benda, sifat material, dan kondisi permukaan. Suhu permukaan suatu benda dapat dihitung secara akurat berdasarkan jumlah radiasi infra merah yang dipancarkan benda tersebut dalam rentang panjang gelombang tertentu. Ini adalah termometri inframerah. Karena pengukuran suhu infra merah menentukan suhu suatu benda dengan mengukur radiasi infra merahnya, maka tidak memerlukan kontak dengan benda yang akan diukur dan dapat diukur dalam jarak jauh. Ini sangat cocok untuk mengukur benda bergerak berkecepatan tinggi, benda berputar, benda bermuatan, dan benda bersuhu tinggi dan bertekanan tinggi. suhu.

Instrumen yang menggunakan radiasi infra merah yang dipancarkan suatu benda dalam rentang panjang gelombang tertentu untuk menghitung suhu permukaan suatu benda disebut termometer inframerah monokromatik, sedangkan instrumen yang menggunakan perbandingan energi radiasi infra merah dari dua panjang gelombang yang berdekatan untuk menentukan permukaannya. suhu suatu benda disebut rasio Termometer inframerah warna, juga dikenal sebagai termometer inframerah dua warna.

2. Termometer inframerah kolorimetri memiliki keunggulan sebagai berikut:

Termometer inframerah kolorimetri menghilangkan ketergantungan pada pengukuran energi absolut dan dapat melakukan pengukuran suhu dengan presisi dan pengulangan yang lebih tinggi.

● Termometer inframerah kolorimetri menghilangkan sebagian besar pengaruh lingkungan, dan hasil pengukuran hampir tidak terpengaruh ketika lensa atau jendela kotor.

● Prinsip termometer inframerah kolorimetri menentukan bahwa suhu yang diukur adalah nilai maksimum suhu target, yang mendekati nilai sebenarnya dari suhu target.

● Dalam kasus emisivitas material yang tidak diketahui, termometer inframerah kolorimetri dapat lebih menunjukkan keunggulannya.

● Termometer ini memiliki semua fungsi seperti termometer satu warna biasa dan dapat digunakan sebagai termometer satu warna.

Catatan: Dalam kebanyakan kasus, termometer inframerah kolorimetri dapat menjamin pengukuran yang efektif bahkan ketika energi target dilemahkan sebesar 95%. Persentase energi yang dibutuhkan untuk diterima hanya meningkat pada bagian bawah kisaran suhu pengukuran.

Teknologi termometer kolorimetri selalu berada di tangan perusahaan asing. Namun, dengan peningkatan berkelanjutan pada tingkat teknologi Tiongkok, ketika kita perlu mengumpulkan data suhu yang akurat dalam suatu proses, kita tidak harus menanggung masalah yang dihadapi perusahaan asing: waktu pengiriman yang lama dan harga yang mahal. Kita bisa memilih termometer kolorimetri dengan teknologi independen untuk pengumpulan suhu, dan keakuratan pengumpulan suhu sudah bisa mencapai ±1°C.